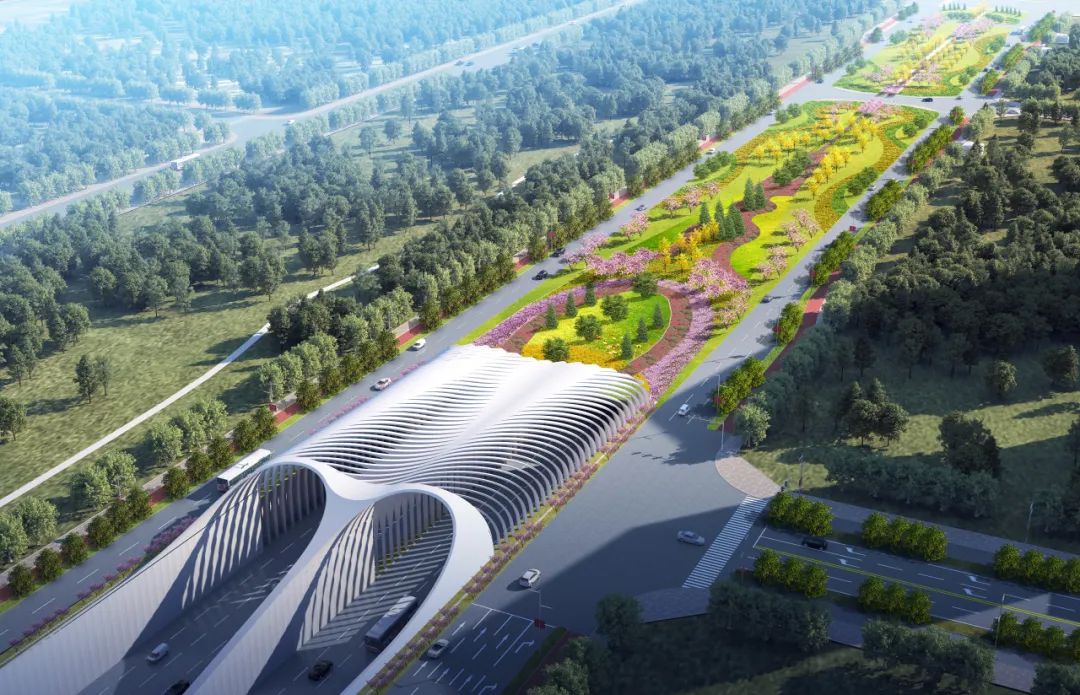

由石家庄复兴大街市政化改造项目三工区负责施工的白佛隧道标段总长约2公里,其中标段内的白佛隧道是全国首条双向十车道市政隧道。按照施工计划,白佛隧道主体结构混凝土总量约16万方,为钢筋混凝土浇筑结构,其中侧墙作为隧道结构的关键受力部位,关系到整体的结构安全。为保障侧墙浇筑质量,打造一套结构稳定、经济合理、符合现场施工需求的模板尤为重要。

按照传统方案,隧道侧墙支撑体系主要以木模板、钢模板为主,存在转运周期长、拼装模板施工效率低等弊端,加之白佛隧道属于单件大体积混凝土作业,更容易受到越冬施工影响。

“既然传统模板行不通,我们要秉持‘机械化换人、智能化减人’的思路,研发符合施工条件的新型模板,保证侧墙施工质量。”施工策划会上,项目总工李敏方下达指令,并立即牵头成立技术攻关小组。小组参考借鉴了数十份相关科研成果,多次同全国各地厂家及专业团队交流讨论,启动侧墙模板台车自主研发方案。

方案已基本形成,技术攻关小组便联合生产厂家量身定制符合项目实际的侧墙模板台车。经过两个月,无数次论证分析和优化调整后,由项目自主研发的长20-30米、宽2.5米、高4.65米的“钢铁堡垒”——侧墙模板台车诞生。

难题得以顺利解决,由团队自主研发的侧墙模板台车再一次投入试验。“首件最大浇筑变形仅为6毫米,远低于标准要求的16毫米范围。”经测量班实地核实模板刚度后,悬在李敏方心中的大石头终于落地。

试验通过后,由项目自主研发的侧墙模板台迅速在全线推广使用。模板台车技术的应用不仅降低了施工安全风险,还节省了3个月工期。“侧墙隧道施工搭上了科技‘快车’,不仅施工效率提高了三倍,侧墙施工质量也显著提升,达到了一举两得的效果。”李敏方兴奋地介绍道。

如今,在隧道侧墙浇筑“神器”的助力下,全国首条双向10车道市政隧道主体结构顺利完成浇筑,项目完成里程碑节点,为后续隧道全面通车奠定坚实基础。

为保障城市公共交通平稳有序运行,提升公共交通服务品质与可持续性,南昌市强化财政资金保障、创新管理机制,全力支持南昌市公共交通事业健康、可持续发展。2025年,南昌市已累计向南昌轨道交通集团和南昌公共交通运输集团拨付运营补贴5.98亿元,有效推动轨道交通与公交网络的安全、稳定、高效服务。 为实现相关资金使用的规范性、安全性和有效性,南昌市聚焦机制创新,引导建立和完善轨道、公交成本规制办法,支持开展城市轨道交通服务质量评价、南昌轨道交通运营成本规制审计、南昌地铁1、2号线延长线初期运营前安全评估及公交配套衔接方案编制经费等配套事项,不断推动公共交通服务提质增效。(熊孝慧 洪观新闻记者 邬靓)